Свой бизнес: производство пластмассовых изделий. бизнес-план производства изделий из пластмассы

Содержание:

- Литье пластмассы в домашних условиях

- Оборудование для производства изделий из пластика

- Виды пластмасс и сырье

- Мини-заводы

- Обращаем внимание на вязкость материала

- Сырье

- Штампы

- Технология изготовления пластмассы

- Выдувные установки для пластмассовых изделий

- Краткая история появления

- Пошаговый план, как запустить производство

- Преимущества пластиковых изделий

- Оборудование для изготовления предметов из пластика

- Необходимое оборудование

- Концепция бизнеса

- Изготовление изделий из пластика: 7 видов изделий

- 1 Главные особенности

- Ассортимент продукции

- Выводы

Литье пластмассы в домашних условиях

Перед началом процесса необходимо подготовить площадь. Для такого оборудования, как мини ТПА отлично подойдет стол. Этот агрегат весит около 50 кг. Для такого станка потребуется 20% от максимальной электроэнергии за 10 часов работы.

К примеру, если мощность составляет 1,7 кВт, то за 10 часов потребуется 3,4 кВт. Станок предназначен для работы на одного человека. В процессе литья пластмассовых изделий необходимо выполнять все нормы техники безопасности и санитарии промышленности.

Чтобы произвести одно изделие, потребуется 40 секунд, то есть за час специалисты могут изготовить около 100 деталей.

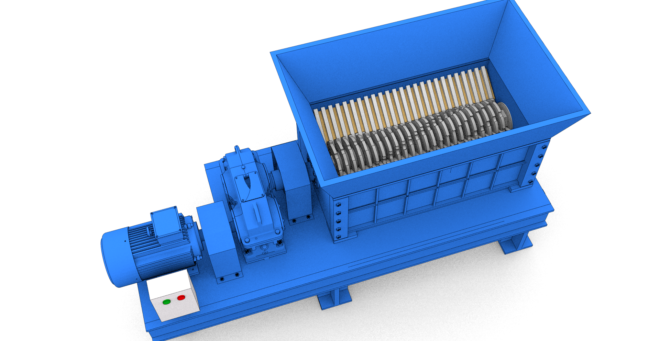

Кроме этого, потребуется еще и дополнительное оборудование – это дробилка.

Дробилка для пластика

Дробилка для пластика

Мини-станок для литья пластмасс вводит массу сразу в деталь. Если полностью следовать инструкции и соблюдать все правила литья брака практически не бывает.

Часто мастера начинают домашнее производство с применения термопластов – материал непростой, требует к себе щепетильного отношения. Литье из этого материала подразумевает использование нескольких подготовительных этапов:

- тремопласт необходимо очисть от верхних слоев загрязнения;

- начинать плавление необходимо с небольших температур, повышая градусы на равное количество;

- для остывания формы необходимо применять резкий перепад температур.

Работать с таким материалом сложно, поэтому в домашних условиях лучше нанять помощника. Такое решение поможет равномерно провести все операции на станке, а также своевременно охладить изделие, не сломав стандартной формы.

Оборудование для производства изделий из пластика

Для изготовления изделий из различных видов пластмасс используются готовые технологические линии или отдельные станки.

Экструдеры

конический двухшнековый экструдер

конический двухшнековый экструдер

Большая группа станков, на которых производят: рукавные и листовые пленки, оконные профили, трубы, полимерный лист, пластиковый шифер, вспененные профили.

Плоскощелевая установка включает следующий набор элементов:

- экструдер с системой фильтрации;

- пневмозагрузчики;

- головка раздувочная с охладителем;

- калибровочный механизм;

- тянущее устройство и поворотные горизонтальные штанги;

- модуль плоской укладки;

- намотчик.

Термопластавтоматы

Станки для литья пластмасс под давлением. Подготовленная масса заливается в формы и охлаждается, получается готовое штучное изделие. 75% всех пластиковых изделий на планете выпущено на таких станках. Технология позволяет создавать продукцию сложных форм, точно соответствующую необходимым размерам, армированную, полую, изделия из нескольких цветов пластика, гибридные, из вспененного материала и другие. Литьевая машина может работать с любыми видами пластмасс.

Конструкция станка содержит:

- модуль подготовки материала;

- модуль закрывания и открывания форм;

- привод;

- блок автоматического управления.

Оборудование для литья пластмасс под давлением дорого и содержит множество инновационных решений. По конструкции литьевые аппараты делятся на:

- двух- и одночервячные, червячно-поршневые и поршневые;

- с одним или несколькими узлами пластикации;

- с раздельной или совмещенной пластикацией;

- по количеству узлов смыкания форм: однопозиционные или многопозиционные;

- электрические, гидромеханические, электромеханические.

Выдувные машины

Используются для производства полых емкостей с тонкими стенками, например, канистр, бочек, бутылок емкостью до 5 тысяч литров. Выдувной аппарат подогревает материал и формует его методом выдувания. Нередко выдувной метод комбинируется с литьем под давлением в едином инжекционно-выдувном станке. Таким способом производят ПЭТ-тару.

Экструзионно-выдувные станки

Объединяют технологии выдува и экструзии, поэтому могут производить более широкий ассортимент продукции, чем выдувные машины: баки топлива, бампера, поддоны, сиденья, ведра, бочки, игрушки, бутылки для кетчупа и молока, флаконы для косметических средств. Все процессы контролируются микропроцессором. Станки классифицируются:

- по типу головок;

- по количеству постов;

- по количеству ручьев.

Устройство машины включает:

- экструдер, в котором сырье превращается в мягкую однородную массу;

- экструзионная головка располагается на выходе из экструдера, через нее проходит масса. Головка может быть много- или одноручьевой, угловой или прямоточной. Проходящая через экструзионную головку масса формирует рукав или трубную заготовку;

- выдувная часть это основной узел машины, здесь подается сжатый воздух (через иглу, ниппель или дорн), форма подводится и смыкается, заготовка охлаждается, форма раскрывается и извлекается изделие. Здесь же прочищается сварной шов.

Экструзионно-выдувной станок комплектуется компрессором и охладителем.

Термоформовочные станки

термоформовочная машина

термоформовочная машина

Это оборудование для изготовления продукции из пленки, подаваемой непрерывно. Толщина и состав пленки может быть различным. Основная продукция — пластиковые и бумажные продуктовые одноразовые контейнеры, стаканы.

Принцип работы термоформовочного станка: материал нагревается до 140 градусов по Цельсию, из рулона выдувается изделие. Обычно на производстве используется пленка толщиной от 100 микрометров.

Термоформовочные станки могут быть ленточным, ротационным, револьверным, много- или однопозиционным. Кроме формования, на ленточном станке изделия вырубаются и укупориваются. Револьверные и ротационные более подходят для формовки. Управляется процесс автоматически, вручную или полуавтоматически.

Виды пластмасс и сырье

Пластик – это синтетический полимер, способный сохранять заданную при производстве форму, обладающий долговечностью, устойчивостью к агрессивным средам и имеющий широкий спектр применения.

Виды пластмасс:

- листовые – оргстекло, винипласт на основе смол;

- слоистые – текстолит, стеклотекстолит, гетинакс, имеющие в составе бумагу или ткань;

- литьевые – пластики, состоящие только из смол;

- волокнистые – асбестоволокно, стекловолокно, хлопчатобумажное волокно;

- пресс-порошки, пластики на основе порошковых наполнителей.

В зависимости от области применения, пластик может быть теплоизоляционный, конструкционный, химически стойкий и пресс-порошковый.

Наиболее популярное сырье при производстве пластиковых изделий – полимерные гранулы, которые удобны в логистике, дешевы и применимы практически во всех технологических процессах.

Основные виды сырья:

- термореактивное, из которого производят самые прочные и устойчивые к температурным воздействиям изделия;

- термопластичное, благодаря своим свойствам изменяет вязкость под действием высоких и низких температур, чаще других применяется в производстве пластмассовых изделий;

- синтетические полимеры, для изготовления тепло- и звукоизоляционного пенопласта.

Помимо основного сырья в производстве изделий из пластмасс применяют красители и иные добавки.

Стоимость первичных гранул для производства пластиковых изделий начинается от 100 рублей за кг, применение вторичных гранул обойдется от 25 руб/кг.

Мини-заводы

Заводом или мини-заводом в сфере переработки полимеров называют комплекс станков и линий. Для примера можно рассмотреть линию по переработке твердого пластика производительностью 800 кг/ч от компании СтанкоПолимер.

Так как данная линия содержит в своем составе не только станки, но и другие линии, ее по праву можно называть мини-заводом.

Состоит она из:

- моющей дробилки;

- горячей мойки для пластика;

- водоотделителя;

- универсальной мойки;

- сушки каскадной;

- циклона;

- дозатора шнекового;

- линии грануляции;

- транспортеров для загрузки и выгрузки.

Чтобы узнать, сколько стоит этот завод, нужно связаться с поставщиком на сайте.

Обращаем внимание на вязкость материала

Следует обратить внимание на показатель вязкости материала. Чем она ниже, тем точнее получается форма

Этот момент особенно важен, если вы работаете с таким материалом, как заливочный силикон. Также берите в учет продолжительность полимеризации. Если вы пользуетесь заливочным силиконом, то мастер-модель следует поместить в опоку (ее основу может составлять сталь или же бронза), а затем залить силиконом.

Смотреть галерею

Обмазочный материал с осторожностью наносится кисточкой. При этом учитываются все неровности

Силикону нужно дать остыть, после чего извлекается мастер-модель.

Опока – это емкость из металла. Она должна быть немногим больше мастер-модели.

Сырье

Пластмасса для детских игрушек должна использоваться высочайшего качества, так как контролирующие органы предъявляют к товарам для самых маленьких повышенные требования. Да и совесть производителя будет чиста, и поток клиентов станет нескончаемым, если продукция будет качественной и сертифицированной.

Для реализации игрушек из пластмассы предприятию необходимо получить в соответствующих органах санитарно-эпидемиологическое заключение и свидетельство о том, что продукция изготовлена согласно ГОСТу Р ИСО 9001. В основном в производстве пластиковых игрушек используется полипропилен, полистирол и полиэтилен.

На одном из крупнейших предприятий России «Нордпласт» 80% игрушек изготавливается из экологически чистого полипропилена, а 20% — из полистирола и полиэтилена. Сырье можно покупать как на российском рынке, так и за границей. Но изделия из пластмассы зарубежного производства будут изначально иметь высокую себестоимость, так как цены на импортный полипропилен гораздо выше, чем на отечественный.

Штампы

Производство штампов для холодной штамповки металла

Одним из основных направлений деятельности является изготовление и ремонт штампов следующих видов:

- вырубные штампы

- пробивные штампы

- гибочные штампы

- штампы для автоматической штамповки

- комбинированные штампы

- штампы последовательной вырезки и пробивки.

Предприятие структурно состоит из конструкторского отдела и инструментального цеха. Это позволяет осуществлять полный цикл от разработки до производства штампов. Проектирование штампов производится с применением современного программного обеспечения.

Изготовление штампов на нашем предприятии ведется под непрерывным контролем качества на каждом технологическом этапе. Производство штампов на заказ предполагает не только длительную гарантию на изделия, но и их техническое сопровождение на протяжении всего гарантийного срока.

Штампы изготавливаются весом до 300кг, максимальный габарит штампового блока 700х450мм.

Также Вы можете оставить контакты, и наши менеджеры свяжутся в Вами для обсуждения деталей заказа.

Технология изготовления пластмассы

Все технологические мероприятия выполняет вакуумное оборудование. Контролирует процесс и управляет работой агрегата оператор.

В качестве сырьевой базы применяют:

- поликарбонат;

- поливинилхлорид;

- полиэтилен;

- термопластик.

Какой конкретно вид материала выбрать, зависит от изделия и области его использования. Все перечисленное сырье соответствует требованиям качества, а еще его можно окрасить в нужный цвет.

Технологический процесс состоит из трех этапов:

- создается матрица — точная копия изделия. Форму делают из материалов, устойчивых к высоким температурам. Чаще всего — из алюминия, стекловолокна, термических видов смол;

- пластику придают необходимую форму — полимерный лист закрепляют. Затем нагревают до состояния гибкости. Процесс происходит в специальном агрегате. Матрицу устанавливают внутрь оборудования заранее. Когда пластик начнет растягиваться, лист в автоматическом режиме подается в матрицу. Гибкий полимер плотно облегает форму. Далее к работе подключается вакуумный насос. Устройство удаляет фрагменты воздуха, образовавшегося в месте соединения заготовки с пластиком. После того, как полимер обтянет матрицу максимально плотно, срабатывает автоматика. Изделие охлаждается. Каркас извлекают из формы;

- завершающий этап — доработка изделия. Удаляют фрагменты полимерного листа, делают нужные отверстия, если необходимо — вставляют крепления и фиксаторы.

Готовое изделие попадает на транспортер и поступает на покраску. Затем — на упаковку и дальнейшее хранение на склад.

Выдувные установки для пластмассовых изделий

Используется специальное выдувное оборудование для производства изделий с тонкими стенками (одноразовые стаканы, бутылки и прочее). Работает по такой схеме: пластик нагревается и тогда при помощи выдувания формируется изделие.

Экструзионно-выдувные станки используют для изготовления более широкого ассортимента товаров. Процесс производства контролируется микросистемой. Все машины такого типа разделяют по типу головок, количеству ручьев и постов.

Станки для термоформовки используют для производства непрерывной пленки (рукава). Толщина такого изделия разная. Наиболее часто применяется для выпуска одноразовой посуды.

Интересным фактом является то, что один прибор можно использовать для разных процессов. Не придется покупать множество машин, которые будут требовать дополнительной территории.

Ярким примером являются системы для вспенивания пластмассы. С их помощью можно совершать данное действие, но еще и дополнительно изготавливать:

- пленку;

- утеплительные конструкции;

- сетку и т. п.

На машине для производства труб можно создать изделие любого диаметра и толщины, которые будут использоваться в водном или газовом снабжении домов, функционировании канализационной системы, отоплении помещений.

С помощью выдувных или литьевых приборов можно сделать различные емкости с самой разнообразной глубиной, диаметром и толщиной. Их обычно используют в химических или пищевых индустриях. Также можно создавать непревзойденные изделия для отделочных работ из термопластика. Он имеет довольно эстетичный вид и высокую прочность.

Краткая история появления

Считается, что первооткрывателем пластмассы был британский изобретатель Паркс. В 1855г. он решил чем-нибудь заменить материал бильярдных шаров. В то время они состояли из слоновой кости.

Он смешал масло камфорного дерева, нитроцеллюлозу (хлопок + азотная и серная кислота) и спирт. При нагревании получил однородную жидкую смесь, которая при охлаждении застыла и стала твердой. Это и была первая разновидность пластмассы, полученная искусственным путем из природных и химических материалов.

И только через сто лет в 1953г. немецкий профессор Штаудингер открыл синтетическую макромолекулу (молекула с очень большим количеством атомов и большой массой). Она то и стала базовой прародительницей для получения разнообразных видов промышленного пластика.

Если не вдаваться в научные подробности, новые виды пластмасс создаются следующим образом: в макромолекуле, особым образом, меняют расположение звеньев малых молекул. Эти цепочки называются полимерами. От этих «перестроений» рождаются материалы с определенными физико-механическими характеристиками.

Пошаговый план, как запустить производство

В первую очередь нужен бизнес-план

На этом этапе важно проанализировать спрос и определить, какую продукцию выгоднее производить и где ее можно реализовать, продумать маркетинговую стратегию. Когда вопрос с видом выпускаемой продукции будет решен, можно приступать к составлению финансового плана

Финансовый план даст возможность оценить размер капитала для запуска производства. По оценкам экспертов, стартовый капитал может составлять 3-8 млн. руб. Если своих средств окажется недостаточно, придется подумать о банковских кредитах или привлечении инвесторов.

Дальнейший запуск производства по выпуску изделий из пластика будет включать следующие шаги.

Шаг 1. Регистрация бизнеса.

Для небольшого производства вполне подойдет форма ИП с упрощенной системой налогообложения (УСН).

Предприниматель, начинающий такой бизнес, должен понимать, что производство изделий из пластика отрицательно влияет на экологию. Канцерогенный компонент пластмасс — винилхлорид. Он загрязняет окружающую среду, а у людей может вызвать онкологические заболевания. Поэтому нужно постоянно контролировать его содержание в воздухе в районе производства.

Еще одна проблема — отходы. Отходы пластмассы относятся к трудно утилизируемым, они почти не разлагаются с течением времени, а при сжигании могут выделять ядовитые газы. Выход из ситуации — вторичная переработка.

Перед эксплуатацией медицинских и промышленных пластиковых изделий проводится экспертиза состава токсичных веществ.

Шаг 2. Подбор помещения

Поскольку это вредное производство, цех должен располагаться в промышленных зонах или на окраине. Кстати, такое расположение позволить сэкономить средства на аренде.

Площадь помещения 100-250 кв.м, основную его часть будет занимать склад, поскольку изделия из пластика имеют большой объем.

Требования стандартные — отопительная и вентиляционная системы, водоснабжение, электричество, небольшой офис, комната для персонала, санузел. Необходимы разрешения СЭС и пожарной инспекции.

Шаг 3. Приобретение оборудования

Оборудование для выпуска продукции из пластмассы производят в Германии, Австрии, Китае, Тайване, а также у нас в стране. Более качественное, но и более дорогостоящее — оборудование из Европы.

Шаг 4. Закупка материалов

Приобретать сырье для производства лучше у отечественных производителей, это снизит транспортные расходы. Желательно иметь постоянного поставщика качественных материалов по приемлемым ценам. Если часто менять сырье, придется выполнять переналадку оборудования и заново отрабатывать технологию производства, а это занимает время.

Шаг 5. Найм персонала

Количество работников на предприятии зависит от объемов производства и состава и типа оборудования. Для обслуживания автоматических линий требуется меньше персонала. Вам потребуются:

- работники производства (5-10 человек);

- наладчик оборудования;

- технолог;

- менеджер по сбыту;

- бухгалтер;

- водитель;

- разнорабочие;

- конструкторский отдел, если планируется выпуск сложных изделий, например, наборов для моделизма.

Преимущества пластиковых изделий

В качестве основных преимуществ изготовленных их пластика изделий можно перечислить:

- их экологичность;

- удобство в применении;

- более чем демократичную стоимость.

На сегодняшний день пластиковая продукция, изготавливаемая специализированными предприятиями, отличается высоким качеством пластмассы, которое достигается посредством применения передовых методов управления и инновационных технологий изготовления пластмасс, а также строгого контроля качества на всех этапах производства, что в свою очередь позволяет позиционировать выпускаемую продукцию, как самого высокого качества.

Оборудование для изготовления предметов из пластика

Чтобы производить пластиковую продукцию потребуется готовая технологическая линия или отдельный станок. Соорудить ее в домашних условиях сможет любой мастер.

Экструдеры – это огромный набор станков, способствующие производству вспененных и оконных профилей, труб и пластикового шифера, рукавных и листовых пленок, полимерных листов.

Главная структура станка – это экскудер. Линию экструзии составляет набор дополнительных механизмов. Изготовление работает в режиме автомат, он регулируется определенной программой.

Термопластавтомат – это станок для литья пластмассы под давлением. Заранее приготовленная масса походит в формы и подвергается охлаждению. В итоге образуется готовое штучное изделие.

Термопласт-автомат

Термопласт-автомат

На этих станках изготавливается около 75% всех пластмассовых изделий. Эта методика способствует образованию довольно трудных форм, которые подходят с точностью требуемым размерам. Оборудование имеет возможность работать со всеми видами этого материала.

В устройство агрегата входит привод, модуль подготовки материала, блок управления автомат и модуль закрывания и открывания форм. Оборудование для литья под давлением довольно дорогостоящее и включает в себя много инновационных решений.

Пресс для литья пластика

Необходимое оборудование

Единственный фактор, сдерживающий развитие рынка отечественных пластмассовых игрушек, это немалые инвестиции на открытие дела. Основные затраты касаются оборудования: термопластавтоматов, различных пресс-форм для литья, автоматизированных линий-холодильников, оборудования для художественного рисования, линий для зачистки, для склеивания, для упаковки готовых изделий и др. Поставщиков данного оборудования можно найти и в нашей стране, но отдать предпочтение все же стоит товару производителей из Австрии, Германии, Тайваня или Китая.

Зарубежное оборудование в данном сегменте значительно превосходит по качеству отечественное, хоть и стоит дороже. Полный комплект производственных мощностей обойдется предпринимателю приблизительно в 3 миллиона рублей. Около 1 миллиона нужно будет потратить на сырье и декоративные элементы. К тому же следует учитывать стоимость аренды или приобретения помещения для организации производственного процесса и хранения готовой продукции.

Площадь цеха в любом случае должна превышать 50 квадратных метров. И находиться он должен, согласно российскому законодательству, на расстоянии не менее ста метров от жилых массивов. Оптимально размещать цех и склады на окраине города или в промышленной зоне.

Концепция бизнеса

Сфера применения пластиковых ведер очень широка. Хорошая герметичность делает их пригодными для хранения не только сыпучих, но и жидких продуктов, строительных материалов, бытовой химии и т.д. Стандартный объем ведер – от 0,4 до 32 литров, а форма – круглая, квадратная, овальная, прямоугольная.

Основными покупателями готовых изделий станут промышленные предприятия, предприятия по производству пищевых продуктов, сельскохозяйственная и строительная отрасли, а также частные лица.

Технология изготовления традиционной пластиковой тары состоит из нескольких последовательных этапов. Сначала гранулированное сырье засыпается в бункер, где под воздействием высоких температур происходит расплавление до жидкого состояния. К субстанции добавляют красящие вещества (колеры) в зависимости от оттенка, который требуется получить.

Далее расплавленный пластик переливается в пресс-формы. Именно там для будущего ведра задают стандартизированные параметры. Специфическую форму тара получает в другой пресс-форме. Такие универсальные установки делятся на несколько видов. Самым распространенным вариантом считается холодноканальная форма. Она стоит дешевле других вариантов (горячеканальной или комбинированной) и проста в применении.

В эту форму расплавленная субстанция попадает из литникового отверстия. Сформированное под давлением ведро проходит этап охлаждения и перенаправляется конвейером на следующую позицию для крепления ручки, которые бывают пластиковыми или металлическими в зависимости от функционального назначения емкости. Для производства ручек из пластика применяют метод штамповки, из металла – сгибание материала на станках. Если предусмотрено дизайном, ведро оснащают крышкой, украшают рисунком.

Изготовление изделий из пластика: 7 видов изделий

Пластик, или пластмасса, — это соединение полимера с дополнительными компонентами, влияющими на конечные свойства материала. Вид пластика и область его использования определяет полимер, лежащий в основе соединения.

Не все виды пластика безопасны. Опасность таится как раз в тех компонентах, которые добавляются к базовому полимеру. Поэтому обязательное требование для изделий из пластмасс — нанесение маркировки с указанием типа использованного пластика. Для этого применяется специальное оборудование. Маркировка состоит из цифры и аббревиатуры базового полимера. Расшифровка маркировок представлена в таблице.

Пластмассы можно классифицировать по различным признакам.

Пластик превращается в конечное изделие с использованием следующих технологий:

- Выдувание

- Формовка посредством вакуума

- Литье

- Экструзия

- Прессование

1 Главные особенности

Основная особенность производства продукции из пластмасс – это подбор сырья. Если происходит замена исходного материала, необходимо проводить перенастройку оборудования. Иначе готовая продукция будет уже другого качества.

Методы производства пластмассовых изделий:

- Вакуумное формирование. Листы пластика под влиянием различного давления приобретают необходимые формы.

- Прессионное формирование. Заготовку помещают в форму где она сжимается. Лишний материал выдавливается через щели.

- Компрессионное формирование. Определенное количество сырья вливают в форму. Две части формы сближают и выдавливают изделие.

- Литье. Пластиковую массу доводят до жидкого состояния и заливают в форму, которая соответствует будущему изделию.

- Выдув. Нагретую массу подают в форму, которую закупоривают и заполняют воздухом. На внутренние поверхности формы равномерно распределяется материал.

- Экструзия. Массу размягчают и продавливают через матрицу, которая создает определенную форму.

- Термоформирование.

1.1 Оборудование для производства изделий и его характеристика

При создании пластмассовых изделий используют технологические линии или станки.

Схема устройства горизонтального станка термопластоавтомата

Экструдерами называют большую группу станков, которые используют для изготовления рукавных и листовых пленок, оконных профилей, труб, полимерных листов, пластикового шифера, вспененных профилей.

В плоскощелевую установку входят следующие элементы:

- экструдер и системная фильтрация;

- раздувочная головка и охладитель;

- пневмозагрузчики;

- калибровочный механизм;

- намотчик;

- тянущее устройство;

- модуль укладки;

- поворотные штанги.

Основным устройством является экструдер. Линия экструзии составляется благодаря дополнительным механизмам. Работа производства контролируется программой и протекает в автоматическом режиме.

Вертикальный станок для производства пластиковых деталей

Термопластоавтоматы (производят литье пластмассы под давлением). Жидкий материал заливают в форму и охлаждают. Треть всех изделий из пластика выпускается на этих станках. Благодаря технологии, продукцию можно получить сложной формы, необходимого размера, состоящую из различных цветов пластика.

Эта машина предназначена для работы со всеми видами пластикового сырья.

Устройство состоит из:

- модуля для подготовки материала;

- модуля, который обеспечивает открывание и закрывание форм;

- привода;

- блока автоматического управления.

Данное оборудование с инновационными решениями достаточно дорогое.

Выдувные машины. Задействуют для производства изделий имеющих тонкие стенки. Это могут быть канистры, бочки, бутылки, емкость которых может достигать до5 тыс. литров. Аппарат нагревает пластмасс и формирует продукцию выдуванием. Иногда эту методику комбинируют с литьем в одном станке. Таким образом, создается ПЭТ-тара.

Экструзионно-выдувной станок по производству пластмассовых деталей

Экструзионно-выдувные станки. Данный метод объединил в себе выдув и экструзию. Эти станки производят больше изделий, чем выдувная установка (поддоны, игрушки, флаконы, ведра). Микропроцессор контролирует все процессы производства.

Термоформовочные станки. Оборудование используют для создания изделий из пленки. По толщине и составу пленка может отличаться. Основу продукции составляют одноразовые контейнеры из пластика и бумаги. Принцип работы: материал нагревают до температуры 140ºC, а из рулона выдувают изделие.

На станке продукция может вырубаться и закупориваться. Управлять процессом можно вручную или автоматически.

Настольный станок для литья пластмасс. Станок подходит для производства небольших изделий маленькими партиями. Вес такого аппарата около пятнадцати килограмм. Его легко можно разместить на крепком столе. В комплекте с мини- моделями может прилагаться рабочий стол. Станки используют для создания экспериментальных деталей новых конструкций.

Ассортимент продукции

Ассортимент продукции зависит от производительности технологической линии, усилия прессования и конфигурации пресс-форм:

- Плитка. Прочностные характеристики полимерпесчаного композита позволяют производить изделия для мощения тротуаров, а также дорог с низкой транспортной нагрузкой. Наиболее популярные размеры плитки: 330 × 330, 500 × 500. Толщина в зависимости от расчетной нагрузки варьируется от 17 до 50 мм. Обычно производители полимерпесчаной плитки делают бордюры, ливневые желоба и другие элементы для мощения.

- Черепица. Внешне материал практически не отличается от керамического аналога, но имеет значительно меньший вес. Масса одного элемента обычно составляет 2 — 2,5 кг, а нагрузка на стропильную систему в перерасчете на 1 м2 составляет 18 — 23 кг. Помимо рядовой, коньковой и ветровой черепицы, в ассортименте обычно имеются элементы для устройства отвода дождевой воды и задержания снега.

- Канализационные колодцы. Заглубленные смотровые устройства для кабельной канализации и инженерных сетей, а также септики изготавливаются в виде сборных конструкций. Они состоят из дна, нескольких колец и люка. Пазогребневые соединения, при помощи которых элементы колодцев соединяются между собой, обеспечивают соосность установки, достаточную прочность для сопротивления давлению грунта и защиту от проникновения грунтовых вод. Кроме того, колодцы из полимерно-песчаного композита значительно легче бетонных аналогов, а потому проще в монтаже.

- Элементы ограждений. Благодаря высокой подвижности полимерпесчаной смеси при всестороннем сжатии (во время прессования), из нее изготавливают детали для заборов, отличающиеся сложностью форм и высокими декоративными свойствами. В ассортименте большинства производителей есть садовые ограждения высотой 25 — 50 см, колпаки и парапеты для защиты кирпичной кладки, элементы заполнения, в том числе ажурные.

Из полимерпесчаной смеси также делают фасадные и цокольные панели, сайдинг и другие изделия.

Выводы

Рынок игрушек из пластмассы в России представлен небольшим числом отечественных, европейских и китайских производителей. Предприятия РФ ограничиваются выпуском простых недорогих пластмассовых игрушек, китайские компании делают акцент на предельно низкой себестоимости изделий, экономя на качестве.

Европейские производители, напротив, предоставляют покупателю качественные дорогие игрушки, но не каждый может себе позволить их купить. Следовательно, место производителя хороших и одновременно недорогих пластмассовых игрушек на российском рынке свободно. Для того чтобы запустить такой бизнес, необходимо инвестировать около 5 миллионов рублей. Срок окупаемости составит приблизительно 1,5-2 года.