Технология приготовления асфальтобетонных смесей

Содержание:

- Как проверить параметры дорожного полотна и сырья для его производства

- Виды асфальтобетона по технологии производства

- Технология производства асфальта

- Пошаговый план открытия бизнеса по производству асфальта

- Основные потребители

- Виды асфальтовых смесей

- Технология и процесс изготовления

- Технология производства

- Комплектность поставки установки «ЭмБиКа-ХА25»

- Холодный асфальт своими руками

- Технология производства асфальтобетонных смесей

- Четыре основных этапа укладки асфальта

- Технология изготовления асфальтобетона

- Характеристики и свойства

- Классификация асфальтобетонных смесей по техническим характеристикам и составу

- Два основных вида асфальта

- Достоинства бизнеса

- Регистрация и документы

Как проверить параметры дорожного полотна и сырья для его производства

Чтобы избежать приобретения некачественного асфальтобетона, следует требовать у продавца сертификат соответствия продукции. Его выдают только после прохождения комплекса испытаний, соответствующего ГОСТ или СНиП (в зависимости от сферы применения).

На рынке услуг по контролю качества существует ряд региональных лабораторий, которые проводят отбор проб и испытание асфальтных покрытий. При исследовании отбирается усредненный образец из общей массы материала. Анализ дорожного полотна проводится путем исследования керна, представляющего собой асфальтовый стержень, получаемый бурением дороги специальным полым буром.

Виды асфальтобетона по технологии производства

По способу производства асфальтобетонные составы делят на три вида – горячие, теплые, холодные. Теплые асфальтобетоны по условиям применения, комплексу преимуществ и недостатков похожи на горячий асфальт, поэтому ГОСТ 9128-2013 объединяет эти материалы в одной группе.

Горячий асфальтобетон – состав и технологическая схема производства

Горячая асфальтовая смесь – традиционный материал, укладываемый по классической технологии при температуре не ниже +110 °C. В теплом асфальтобетоне присутствует маловязкий битум, а его укладка осуществляется при температурах +40…+80 °C. В зависимости от процентного содержания крупного и мелкого заполнителей горячие продукты разделяют на высокопористые, пористые, плотные и высокоплотные. В горячих асфальтобетонах применяется достаточно дешевый битум, поэтому они наиболее востребованы при строительстве дорожных и аэродромных покрытий, проведении масштабных капитальных ремонтов старых дорог. Их недостатки – необходимость в обеспечении важных характеристик материала в процессе укладки и применении спецтехники.

Как делают горячий асфальт на асфальтобетонных заводах (АБЗ) – основные этапы процесса:

- Просушка при температурах +150…+160 °C и просеивание на грохотах заполнителей, которые обычно поступают на асфальтобетонный завод (АБЗ) во влажном или воздушно-сухом состоянии. Повышенная влажность заполнителей приводит к разбрызгиванию смеси при укладке и снижению прочности дорожного покрытия. Просушка может быть одинарной или двойной.

- Смешивание компонентов – заполнителей и вяжущего. После добавления битума температура смеси вплоть до процесса укладки должна поддерживаться на уровне +160…+170 °C. Такие условия создаются в специальных бункерах, в которых асфальт может храниться не более 4 суток.

- Добавление модифицирующих компонентов. Оно может осуществляться в процессе перемешивания. При производстве резиново-асфальтной продукции каучуковая крошка добавляется в уже готовую к использованию смесь.

Горячий асфальт имеет строгие ограничения по сезонности применения. Этот материал можно использовать в дорожных работах летом, а также весной и осенью при определенных погодных условиях. Зимой его применение запрещено. Горячий асфальт на близкие расстояния перевозят обычными самосвалами. Для транспортировки на дальние расстояния применяют кохеры, специальные автомобили, оборудованные теплосберегающими контейнерами. В кохерах дорожный материал сохраняет рабочие характеристики в течение 2 суток.

Холодный асфальтобетон – из чего делают и особенности технологии изготовления

Холодные асфальтовые смеси изготавливают на базе холодного битума, специальных полимеров, чистых высушенных высокопрочных каменных заполнителей (гранитного или щебня из габбро-диабаза), что обуславливает следующие преимущества этой продукции:

- возможность укладывать на основание при температурах окружающей среды до +5 °C, некоторые составы приспособлены для укладки в зимних условиях при температурах до -30 °C;

- сохранение рабочих характеристик в течение длительного времени;

- хорошая адгезия к основанию благодаря модифицирующим добавкам.

Из-за высокой стоимости холодный материал не применяют для асфальтирования значительных площадей. А низкая устойчивость к сдвигу ограничивает его использование на участках интенсивного торможения автотранспорта.

Наиболее популярные сферы применения:

- все виды ямочных ремонтов, в том числе на скоростных трассах;

- оперативное сооружение дорожек, аллей, площадок, запланированных для эксплуатации при небольших нагрузках.

Производство холодного асфальта осуществляется на стандартном оборудовании АБЗ и включает те же основные этапы, что и выпуск горячих смесей: подготовку сырьевых компонентов, их смешивание, отправку готового материала к месту хранения.

Технология производства асфальта

Есть три способа изготовления асфальта:

- горячий;

- теплый;

- холодный.

Они отличаются друг от друга температурой технологического процесса. Ниже приведена технология приготовления горячего асфальта.

| Этапы изготовления | Описание процесса производства асфальта на непрерывном заводе |

| Сушка (нагрев) | Ей подвергаются инертные материалы. |

| Смешивание | Все компоненты соединяют друг с другом, добавляют минеральный порошок и битум. Действия производятся при температуре 160 градусов выше нуля. |

| Хранение | Готовую продукцию помещают в силосы, температура в котором достигает 180 градусов выше нуля. Там асфальт может сохранять температуру до четырех дней. |

Подбираем персонал

Чтобы предприятие эффективно функционировало, владелец должен нанять квалифицированный персонал. Если руководство планирует укладывать асфальт сразу же после его приготовления, то для этого также потребуются обученные сотрудники. Основные работники:

- операторы (обслуживают аппаратуру);

- грузчики;

- разнорабочие;

- водители;

- бухгалтер;

- управляющий.

На первых порах учредитель сможет взять на себя обязанности управляющего. А ведение бухгалтерской отчетности предприятия можно доверить аутсорсинговой компании.

Пошаговый план открытия бизнеса по производству асфальта

У данного рода бизнеса есть свои плюсы:

- стабильный доход;

- спрос на асфальт;

- поддержка со стороны государства;

- круглогодичное производство (в случае изготовления холодного асфальта).

Знакомимся с ассортиментом и видами заводов по производству асфальта

Существует три вида асфальта:

- Песочный. Он изготавливается на основе песка и используется для укладки тротуаров и пешеходных дорожек.

- Мелкозернистый. Его укладывают на основные дорожные полотна. Он отличается по составу от первого только фракцией щебня, которая составляет 10 мм.

- Крупнозернистый. Он необходим для создания нижнего слоя дороги. Из названия понятно, что для его изготовления берут щебень большой фракции (от 35 мм.).

Существует два вида заводов, на которых изготавливают асфальт: циклические и непрерывные.

Циклические

Они расположены около крупных городов и производят небольшое количество готовой продукции, в зависимости от потребностей клиентов. Они хорош тем, что на них производят разные виды асфальта.

Недостатки тоже имеются. Как правило, на заводах циклического типа изготавливают немного товара. Также предприятия относятся к стационарным.

Непрерывные

Это вид заводов с минимальным техническим оснащением, обеспечивающим мобильность предприятию. Асфальт на них производят без остановок.

Недостатки: нет специального аппарата грохота и башни, с помощью которых просеивают минеральные элементы. Вследствие этого готовый продукт ухудшается.

Основные потребители

Основными потребителями асфальтной продукции являются:

- организации, которые отвечают за состояние федеральных и муниципальных дорог;

- компании, которые специализируются на ремонте данных дорог;

- представители бизнеса, отвечающие за состояние парковок, тротуаров и подъездных путей, которые располагаются на территории данных дорог.

Как известно, производство асфальта напрямую связано с его укладкой. Поэтому приобретение необходимого комплекта техники, предназначенной для асфальтирования дорог, позволяет обеспечить расширение бизнеса. При этом появляется возможность реализации асфальтной продукции подрядным организациям, которые производят её укладку, а также самостоятельное проведение всего комплекса дорожных робот.

Виды асфальтовых смесей

Чтобы понять, какой должен быть асфальт, нужно сначала разобраться в классификации материалов.

По типу смеси и технологии ее укладки выделяют три разновидности современного асфальтобетона:

Горячий асфальт

Самый востребованный тип асфальтобетона. Причина его популярности в выгодном сочетании простоты технологии, высоких эксплуатационных характеристик и низкой цены. При этом смесь позволяет получить покрытия для скоростных автомагистралей и аэропортов, которые выдерживают максимальные транспортные нагрузки.

Технология предполагает, что смесь и битум разогреваются до температуры 120–130 градусов. Чтобы плотность и прочность покрытия были максимальными, такая температура поддерживается вплоть до укладки смеси. После чего материал тщательно утрамбовывается и прокатывается вибрационными катками. Большое значение имеют также погодные условия. Температура воздуха не должна быть ниже +5 градусов, а в случае добавления разжижающих добавок может понижаться до -10 градусов. Главным условием укладки считается отсутствие дождя, снега и града.

В итоге вы получаете прочное, твердое, износостойкое и долговечное покрытие. Именно так и создается большинство автодорог в стране со средними, высокими и повышенными нагрузками. Иногда заказчики выбирают горячую технологию и при создании поверхностей со скромными нагрузками: тротуаров, гаражей и участков возле частных домов.

Холодный асфальт

Достойный конкурент горячего асфальтирования с ограниченной сферой применения: только зоны с небольшими нагрузками и выполнение ямочного ремонта. Суть в том, что эксплуатационных свойств материала недостаточно, чтобы добиться высокой прочности покрытия и создать дороги, которые выдержат грузовики. Однако это оптимальное решение, когда вы не знаете, какой асфальт для тротуаров подойдет больше.

Смесь для холодного асфальтирования производится из старых асфальтных покрытий. Фрезеровочные машины срезают старый асфальт, дробят его на небольшие гранулы. Затем в эту смесь добавляются минеральные добавки и производится фасовка. На место работ асфальт доставляется в пакетах, не требует разогрева до высоких температур и может укладываться.

Асфальтовая крошка насыпается на подготовленную подушку, разравнивается и утрамбовывается вибрационными плитами или ручным катком. Все зависит от того, какой участок обрабатывается. Плюс в том, что работы можно производить даже в мороз — до -15 градусов. Поэтому крошка выручает, когда на улице зима, а дороги срочно нуждаются в ремонте. Еще одно преимущество в том, что сразу после ремонта транспорт может перемещаться по поверхности дороги. Не требуется ждать, пока смесь затвердеет.

Литой асфальт

Это жидкая смесь, которая не нуждается в уплотнении. А значит, не нужно привлекать дорогостоящую технику для разравнивания и утрамбования смеси, даже если требуется заасфальтировать большие территории.

Литая технология предполагает, что смесь разогревается до высоких температур — от 190 до 230 градусов. После заливки материал быстро твердеет и остывает, автоматически превращаясь в плотное и прочное покрытие.

Такой асфальт характеризуется самыми завидными техническими свойствами. Однако применяется редко, поскольку слишком дорого стоит.

Укладка литой смеси требует участия специальной техники, которая будет разогревать материал до нужной температуры и поддерживать градус, пока идет заливка. Плюс в том, что техника для утрамбовывания не потребуется.

Технология и процесс изготовления

Технология производства достаточно сложная. Роль играет расположение завода по производству асфальта. Изначально смешиваются исходные компоненты при высокой температуре. Они хранятся в подогреваемых бункерах. Асфальт в разогретом состоянии транспортируют до места укладки

При этом важно, чтоб материал не затвердел до укладки, иначе покрытие потеряет прочность. Именно поэтому заводы по производству асфальта подбирают максимально близкорасположенные к месту работ

Первый этап — это подготовка компонентов. Щебень, песок, минеральные материалы просушиваются воздухом при температуре около 150 градусов. Высокий показатель необходим для того, чтоб из компонентов вышла вся влага, которая абсорбировалась в порах.

Щебень просеивают, отделяются различные породы (мелкие, со средними, большими размерами — потом их распределяют по бакам для производства различных типов асфальта). Минеральные наполнители просеивают через дробилку, в результате чего они становятся похожими на пыль, после чего следует фрагментация. В зависимости от технологии изготовления и требуемых технических характеристик просеивание и просушка проходят одноэтапно или в несколько циклов.

Второй этап — это смешивание состава. Изначально песок и щебень в необходимой консистенции подаются на ленточный конвейер. После достижения однородной массы в бункер добавляют бутим. Температура смешивания составляет около 160 градусов. В нагретом состоянии состав остается в бункере до 4 дней, за этот срок готовую смесь необходимо доставить до места проведения работ, в противном случае она застынет и станет более непригодной для использования. По месту проходит экспертиза асфальта рабочими.

Минеральные компоненты, добавки добавляются во время этапа смешивания. При изготовлении резиново-асфальтовой смеси крошку каучука помещают внутрь уже готового и разогретого состава.

Доставка потребителю происходит автомобильным транспортом. Самосвалы, предназначенные для перевозки, устойчивы к воздействию разогретого состава на кузов. Такой метод транспортировки подходит для перемещения на небольшие. Если требуется отвезти асфальт на 200 километров и дальше, то используют кохеры, специальные автомобили, оснащенные теплоустойчивыми контейнерами. В них асфальт сохраняет свою температуру до двух суток.

Технология производства

ГОСТы

ГОСТы для битумов и асфальтобетонных смесей разные. У последних это ГОСТ 9128, а у битумов они отличаются исходя из целей применения:

- Битумы нефтяные строительные – ГОСТ 6617;

- Битумы нефтяные кровельные – ГОСТ 9548;

- Битумы нефтяные дорожные вязкие – ГОСТ 22245.

Состав

Асфальт применяется для обустройства дорожного покрытия. Он представляет собой смесь, включающую песок, мелкую и среднюю фракцию щебня, минеральный порошок и битум, который выполняет функцию связывающего звена, между остальными компонентами материала.

85% асфальтного материала составляет гравий или щебень, 6% от общего объёма приходится на битум. Производство асфальта предполагает соединение и перемешивание всех необходимых компонентов и моментальная укладка дорожного покрытия данным материалом.

Связующая функция битума осуществляется только в горячем состоянии. Если асфальт был приготовлен, но уложен не сразу, тогда он является не пригодным к дальнейшему использованию, так как потерял свои свойства. В результате этого, асфальт невозможно утрамбовать до необходимого состояния, так как он становится довольно хрупким.

Виды

Различают три вида искусственного асфальта, применяемого для обустройства дорожного покрытия. При этом у каждого вида асфальта имеется своё предназначение.

- Крупнозернистый. Данный асфальта применяется в процессе обустройства нижних слоёв дорожного покрытия. Для приготовления данного вида смеси применяется щебень мелкой фракции (от 5 до 15 мм) и щебень крупной фракции (от 20 до 40 мм).

- Мелкозернистый. Данный асфальтобетон применяется во время укладки дорожных покрытий проезжей части. Этот асфальт применяется в качестве верхнего слоя в случае двухслойного покрытия. В состав смеси входит щебень мелкой фракции (от 5 до 15 мм).

- Песчаный. Данный тип асфальта применяется во время мощения тротуаров и пешеходных дорожек. Состав смеси включает преимущественно песок и небольшое количество минерального порошка, битума и щебня имеющего мелкую фракцию (5мм).

Технология изготовления

По способу технологии производства различают три типа асфальта:

- горячий;

- тёплый;

- холодный.

Разница данных способов заключается в уровне температуры доведения смешиваемых компонентов. Подогретую или горячую асфальтную смесь получают при помощи добавления в тёплое или горячее связующее вещество подогретых компонентов. В холодном асфальте используется только один из компонентов в подогретом виде.

Технология изготовления горячего асфальта выглядит следующим образом: 1) проводится сушка инертных материалов или их нагрев до 200°C; 2) при температуре 160°C производят смешивание компонентов с добавлением битума и минерального порошка; 3) хранение готовой асфальтной смеси при температуре 150-180°C.

Комплектность поставки установки «ЭмБиКа-ХА25»

- Реакторный блок: 1 реактор, 3 м 3 , оборудованный шестилопастной мешалкой, мотор-редуктором,штуцерами подачи вяжущего, люк-лазом с крышкой для обслуживания,системой трубопроводов,системой подогрева,уровнемером, рубашкой утепления.

- Теплогенератор: Оригинальная конструкция теплогенератора с электронной системой управления позволяет разогревать старый асфальт до состояния температуры размягчения битума (62°С). Состоит из внутренней и внешней обечаек, вентилятора, воздуховодов, автоматической горелки.

- Блок подачи и выгрузки вяжущего: Состоит из насоса, оснащённого электродвигателем с электронным управлением и вторичными приборами отображения информации, запорно-регулирующей арматуры, системы трубопроводов, системы защиты и блокировки.

- Бункер сырья: Состоит из сварного бункера 2508х1131х2400, объёмный ленточный питатель с регулируемой скоростью подачи, высота загрузки бункера 2,8 м.

- Основной пульт управления: Оснащён цифровыми индикаторами процессов, системой звукового и светового оповещения. Автоматика обеспечивает автоматическое управление процессом, защиту электродвигателей, управление насосами,управление мешалками.

- Сушильный барабан: Сушильный барабан, непрерывного действия с противоточной системой сушки 1400х5600мм, с регулируемой скоростью вращения.

- Система перемешивания: Смеситель двухвальный, лопастной,максимальная масса замеса 500 кг, время приготовления одного замеса – 50 сек.

- Автоматизированная система управления: Коммутаторы, датчики, интерфейсные разъёмы.

Инновационная технология производства полимерного холодного асфальта из асфальтогранулята с использованием российского полимерного модификатора и производственная линия «ЭмбикаХА-25» позволяют:

- Получить высококачественный материал для ремонта дорог;

- Получить высокий экономический эффект;

- Повторно использовать ценные сырьевые ресурсы;

- Использовать полимерные модификаторы российского производства;

- Улучшить экологическую обстановку.

Холодный асфальт своими руками

Сразу оговоримся, что холодный асфальт только укладывается самостоятельно, а его производство осуществляется только на заводе. Сама технология отличается от традиционного покрытия меньшими рабочими температурами (70-110 °С) и добавлением комплекса защитных и полимерных присадок в его состав. Последние необходимы для придания большей прочности и образования защитной антиокислительной пленки на поверхности битума.

Несмотря на название, холодный асфальт все же придется подогревать в морозы, чтобы перевести битум в пластичное состояние. Вместе с этим горелкой нужно подогреть место, куда асфальт будет укладываться. В зависимости от фирмы-изготовителя, проводить работы с холодными смесями можно даже при отрицательных температурах (до -20…-10 °С).

Плюсом холодного асфальта является длительный срок хранения. В отличие от классического асфальтобетона, его не нужно применять сразу после покупки. К минусам относится меньшая прочность, которая почти в 2 раза меньше, чем у горячего асфальта.

Для трамбовки покрытия применяется виброплита или подручные средства – толстый деревянный брус, автомобильное колесо. Окончательная доводка поверхности происходит после многократного проезда автомобилей. Не рекомендуется делать цельные участки дороги из холодного асфальта, поскольку они разрушаются при давлении транспортного средства массой свыше 3,5 т.

Модифицированный холодный асфальт:

Технология производства асфальтобетонных смесей

Заводы располагаются в зависимости от наличия местных материалов, пунктов снабжения, объектов строительства и наличия подъездных путей, с расчетом наименьших перевозок как материалов, так и асфальтобетонной смеси.

Состав завода и схема расположения его цехов зависит от технологического процесса приготовления смеси и условий снабжения материалами.

Технология производства асфальтобетонной смеси состоит из следующих основных стадий:

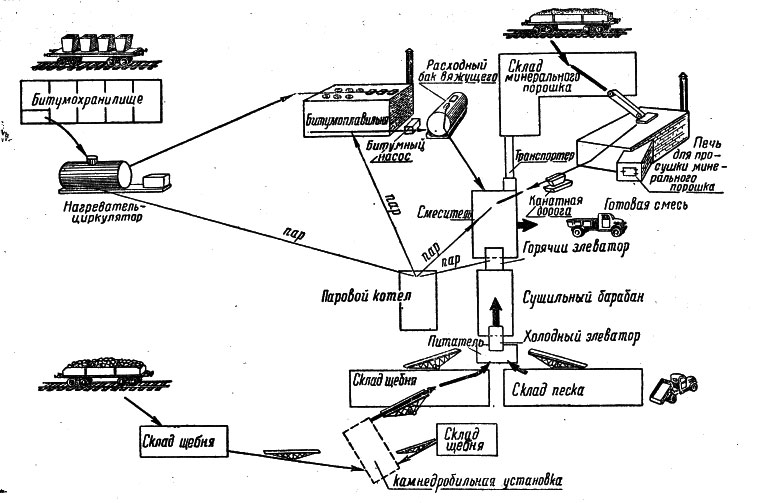

На рис. 1 показана технология производства приготовления асфальтобетонных смесей.

В зависимости от технологии приготовления завод состоит из следующих основных цехов.

Смесительный цех — основной цех, который состоит из асфальтосмесителей с необходимым к ним оборудованием: элеваторами, транспортерами, дозирующими устройствами, системой подогрева и т. д.

Производительность асфальтобетонных смесителей отечественных типов различная: от 8—10 до 25—30 т в час.

Цех каменных материалов проектируется в зависимости от разновидности каменных материалов и условий снабжения ими завода.

Обычно этот цех состоит из трех отделений: по заготовке и хранению щебня, песка и минерального порошка.

Отделение по заготовке щебня в ряде случаев производит дробление камня и сортировку на отдельные размеры (фракции), поэтому это отделение включает в себя камнедробильные установки с грохотами.

Основной задачей этого отделения является приготовление и хранение материалов и их транспортировка к смесителю. Поэтому от правильного решения этой задачи, от степени механизации этих работ зависит производительность завода и стоимость готовой смеси.

Заводы стремятся размещать вблизи песчаного карьера для снижения транспортных и перевалочных работ.

При использовании местных каменных материалов для приготовления минерального порошка обычно требуются помольные машины (шаровые мельницы и т. п.). В случаях использования местных порошковых материалов (золы, грунта и т. п.) заготовка сводится к их прогрохотке.

Лаборатория имеет оборудование, которое позволяет проверять качество материалов и смеси, включая испытание вырубок, взятых из покрытия.

Работа всех цехов должна быть увязана между собою и подчинена общему технологическому процессу.

Четыре основных этапа укладки асфальта

Процесс асфальтирования всегда выглядит одинаково. Будь это компактная детская площадка или магистраль федерального значения.

- Подготовка пакета сметно-проектной документации

Участок всегда имеет уникальные особенности рельефа, размеров, структуры почвы и ее характеристик. Поэтому сначала специалист составляет проект работ, определяет, как положить асфальт, а затем на его основании — смету. Поскольку любое асфальтирование предполагает обустройство дренажной системы, обязательно учитывается прокладка подземных коммуникаций, а также ближайшие лесные насаждения и расположение корневой системы.

- Земляные работы

Подготовка участка начинается с того, что снимается слой грунта. Для создания тротуаров достаточно снять 15–25 см почвы, а для магистрали нужен котлован побольше. Почва снимается с помощью бульдозеров и погрузчиков, а разравнивается с помощью грейдеров.Если асфальт укладывается на место старой дороги или площадки, износившийся слой снимается фрезером. В дальнейшем получившуюся асфальтную крошку можно использовать для ямочного ремонта.

- Обустройство основания

Сначала насыпается песчаная или песчано-гравийная подушка, затем — слой крупнофракционного щебня, а сверху — щебень мелкой фракции. Чтобы сцепка слоев была максимальной, каждый слой разравнивается грейдером и утрамбовывается. А верхний слой основания может обрабатываться пропитками, чтобы усилить адгезию основания и слоев асфальта.

-

Укладка асфальта

Смесь может готовиться на месте или доставляться с завода самосвалами. Сначала кладется крупнофракционная смесь, затем — мелкофракционная. Чтобы распределить материал равномерно, используются асфальтоукладчики. Каждый слой тщательно трамбуется вибрационным катком. Для усиления дорог, которые планируется использовать в качестве автобанов, в состав дороги входит армирующая сетка. Она укладывается между слоями асфальта, может пропитываться для лучшей адгезии битумной эмульсией.Когда асфальт уложен, сверху покрытие могут также обработать гидроизоляционными пропитками, чтобы повысить его износостойкость.

Для справки! Технология укладки асфальта на старый асфальт ничем не отличается от асфальтирования на новом месте. Единственное отличие в том, что вместо подготовки земляного корыта и обустройства основания придется снять старое покрытие и приступить к укладке нового. И только в том случае, если основание повреждено или сделано недостаточно прочным для будущей дороги, оно разбирается и переделывается.

Технология изготовления асфальтобетона

ГОСТы для битумов:

- Битумы нефтяные строительные – ГОСТ 6617;

- Битумы нефтяные кровельные – ГОСТ 9548;

- Битумы нефтяные дорожные вязкие – ГОСТ 22245.

Для асфальта:

ГОСТ 9128.

Большую часть — примерно 80% — асфальта составляет щебень/гравий, и малую долю составляет битум. Технология производства довольно простая, поскольку нужно лишь соединить и перемешать все составляющие, и немедленно начать покрывать им необходимое место или территорию. То есть для того, чтобы дорожное покрытие было качественным, асфальт изготавливают непосредственно перед началом работ. Битум имеет вяжущую функцию только в тот момент, когда является горячим. Если асфальт был изначально подготовлен, и уже успел охладиться пока его доставили в место назначения, то он уже не является пригодным для укладки, следовательно его чаще всего укладывают в теплое время года и ночью, для того чтобы он успел высохнуть и взяться. Если его уложили уже в охлажденном состоянии, то его будет невозможно укатать, так как он станет очень хрупким и не подлежащим дальнейшей требуемой обработке.

Бывает несколько различных видов асфальта, используемого в дорожном строительстве:

- Крупнозернистый, применяет для того уложить нижний слой, который впоследствии будет покрыт более мелкозернистым видом, что сделает дорожное покрытие более качественным и износоустойчивым, чтобы изготовить такой асфальт требуется щебень крупной обработки, от 5 до 15 мм.

- Мелкозернистый, применяют для того чтобы уложить верхний слой, который уже подготовлен и покрыт крупнозернистым, такая технология сделает дорожное покрытие более устойчивым к различным техническим и механическим повреждениям;

- Песчаный, используют в основном для того чтобы покрывать пешеходные переходы, тротуары, и пешеходные дорожки, основную часть смеси составляет песок и минеральный порошок, малая часть щебня и битума.

По технологии производства различают всего три вида:

- горячий;

- теплый;

- холодный.

Видео как делают асфальт:

Разница довольно ясна и понятно, а технология производства различается только лишь в том, с какой температурой все компоненты смеси доводились до готовности.

Характеристики и свойства

Состав холодного асфальта довольно прост, ведь поставляясь с завода, он включает в себя заполнитель и мелкий щебень. Доставив мешок на объект, он будет в твердом состоянии, но имеет рыхлую структуру.

Чтобы привести его к рабочему виду, рекомендуется тщательно перемешать состав, используя специальные смесители. Наличие мелкого щебня позволяет заделывать дорожные ямки до идеального состояния, сравнивая поверхность с основным покрытием.

В состав холодного асфальта включены керосин, органические кислоты, битум, а также различные варианты добавок. Сохранение вязкости является основной характеристикой этого материала, поскольку вязкость сохраняется в любое время, что не ограничивает строителей в работе.

На упаковке с холодным асфальтом всегда отмечена минимальная температура, допустимая для выполнения работы. Поэтому, подобрав правильный материал, вы сможете выполнить ремонт дороги даже при критически низких значениях температуры.

Свои свойства состав теряет при несоблюдении правил монтажа и эксплуатации. Например, производители многих марок указывают на то, чтобы величина слоя не превышала 6 сантиметров в толщину. Если яма глубже, то укладывают два и более слоев.

При этом каждый слой необходимо придавить трамбовкой. Как и другие материалы, холодный асфальт дает усадку. При монтаже необходимо чтобы он поднимался на высоту в 1-2 см над первостепенным покрытием, поскольку после усадки, поверхности сравняются.

С целью улучшения рабочих параметров и свойств холодного асфальта, углубление в дороге или полноценную яму, необходимо сначала обработать битумом. Это позволит материалу лучше приклеиться к основе.

Классификация асфальтобетонных смесей по техническим характеристикам и составу

Для упрощения выбора асфальт разделяют на марки и типы. Основные марки асфальтобетона:

- Марка 1. К этой группе относятся АБ разного состава и плотности, которые объединяет общее качество – высокая прочность. Основное применение этих материалов, содержащих щебень, кварцевый песок, битум, минпорошки, – создание нижнего слоя дороги. Среди АБ марка 1 отличается наиболее высокой стоимостью.

- Марка 2. Эти материалы, технические характеристики которых немного ниже параметров АБ марки 1, отличаются бюджетной стоимостью и универсальностью применения. Они востребованы в широком перечне дорожных работ – при строительстве и ремонте автодорог общего пользования, благоустройстве частных территорий, городских парков и скверов.

- Марка 3. Плотный, но малопрочный материал, в составе которого отсутствует щебень. Такие АБ изготавливаются на базе песка и минеральных порошков. Они востребованы при ремонте и устройстве покрытий, не запланированных для восприятия серьезных нагрузок. Марка 3 – это тип асфальтобетона, предназначенный для устройства пешеходных дорожек, тротуаров, аллей в садах и парках, организации площадок возле частных домов и во дворах лечебных или образовательных учреждений. Также он часто применяется при «ямочном» ремонте дорожного покрытия.

Деление на типы осуществляется по соотношению песка и камня, присутствующих в составе асфальтобетонной смеси:

- А. Щебень – 50-67%. Используются только с горячим битумом.

- Б. Щебень или гравий – 40-50%. АБ может применяться как в холодном, так и в горячем виде.

- В. Щебень или гравий – 30-40%. Смеси могут быть холодными и горячими.

- Г. Песок – искусственный, получаемый путем дробления различных материалов. Содержание – 30%.

- Д. Песок из отсева дробления. Содержание – 70%.

Таблица соотношения марок и типов асфальтобетона

| Марка | Состав | Тип |

| 1 | песок или отсев, щебень, минпорошок, битум | плотные А, Б, Г; высокопористые, пористые, высокоплотные |

| 2 | песок, отсев, щебень, минпорошок, битум | плотные А, Б, В, Г, Д; пористые, высокопористые |

| 3 | песок, отсев дробления, минпорошок, битум | плотные Б, В, Г, Д |

Два основных вида асфальта

Когда мы говорим о видах асфальта, то имеем в виду два основных способа укладки смеси:

- Горячий

Наиболее популярная технология укладки асфальта, поскольку позволяет быстро, довольно просто и недорого создавать прочные дорожные покрытия, в том числе и для автомагистралей, по которым движутся большегрузы. Другие методы проигрывают горячему асфальтированию по сочетанию перечисленных факторов.

- Холодный

Асфальтовая крошка не может стать основанием для дорог с высокой транспортной нагрузкой. Ее сфера применения — второстепенные дороги, подъездные пути, детские, спортивные и дворовые площадки, а чаще всего — ямочный ремонт. Использовать материал для восстановления дорог — идеальное решение. Движение может продолжаться сразу после того, как повреждения будут засыпаны и утрамбованы.

Достоинства бизнеса

Перед тем как купить оборудование для производства асфальта, необходимо определиться, стоит ли открывать свое дело. Естественно, изготовление представленного строительного материала имеет свои преимущества:

— на него есть спрос;

— для работы используются самые обычные компоненты, которые не нужно искать за границей;

— для изготовления вы можете применять небольшие мобильные установки (в таком случае асфальт производится прямо на том месте, где он будет укладываться, а это, в свою очередь, обеспечит экономию на доставке).

Однако есть и свои недостатки в этом деле. Например, оборудование для производства асфальта имеет высокую стоимость. Кроме того, рассматриваемый продукт нужен не всегда. То есть асфальт чаще всего укладывается в теплое время года, хотя не исключены ремонтные работы и зимой.

Регистрация и документы

Предпринимателю нужно зарегистрироваться и стать субъектом предпринимательской деятельности. Лучше работать в качестве юридического лица (ООО) – это позволит заключать контракты с крупными организациями. ИП не дает таких возможностей, хотя и проще в оформлении.

Преимущество бизнеса на асфальтобетоне в том, что не нужно получать обязательных сертификатов. Но все же перед производством стоит изучить следующие ГОСТы:

- ГОСТ 9128 – асфальт;

- ГОСТ 6617 – строительный битум;

- ГОСТ 9548 – кровельный битум;

- ГОСТ 22245 – дорожный битум.

Нужно согласовать свое производство с нормами государственного стандарта. На основе этого можно получить добровольные сертификаты соответствия, что поспособствует успеху и хорошей репутации компании на рынке.